یک افزودنی مهم در صنایع خودرو سازی

پلیمرهای پرمصرف در صنایع خودرو عبارتند از PA، ABS (اکریلونیتریل- بوتادیان- استایرن)، PC (پلیکربنات)، PP و TPU (پلییورتان گرمانرم) اما به منظور صرفهجویی در هزینههای جاری در این صنعت اهمیت سیستمهای PP پر شده با تالک و TPO/PP (پلیاولفینهای گرمانرم) رو به فزونی است. یکی از خواص مورد نظر و مهم مقاومت به خراش می باشد اما این سیستمها بدون عملیاتهای بیشتر نظیر پوششدهی ضدخش قادر به پاسخگویی به نیازهای موجود در صنعت خودرو نمیباشند. از منظر اقتصادی مراحل اضافی نظیر پوششدهی ضدخش تنها برای اتومبیلهایی با ارزش بالا مقرون به صرفه است، اما برای دیگر اتومبیلها نیز موضوع مقاومت به خراش حائز اهمیت است بنابراین در این صنعت نیاز به مواد افزودنی جدیدی احساس میشود که قادر باشند مقاومت به خراش به طور ذاتی ایجاد کنند و نیاز به مراحل اضافی برای پوششدهی ضدخش را از بین ببرند.

شکل 1 یک دستگیره در متداول در صنعت خودرو که از PP و 20% PA پر شده با الیاف شیشه ساخته شده است را نشان میدهد.

در کل پلیاولفینها برای قطعات داخلی مختلف نظیر پنل در، داشبورد، کنسول مرکزی و همچنین قطعات خارجی نظیر ضربهگیر استفاده زیادی دارند. به دلیل خواص مکانیکی آمیزههای پلیاولفینی مورد استفاده در صنعت خودرو شامل PP، تالک و بسته به کاربرد نهایی می تواند ازدسته TPO باشد که TPO جایگزین PP میشود. آمیزههایی که شامل TPO هستند بیشتر مناسب قطعات خارجی هستند زیرا انعطافپذیری مکانیکی در آنها بیشتر است. تمام اجزای فرمولاسیون از قبیل نوع پلیمر، گرید تالک و حتی مستربچ رنگی استفاده شده بر میزان مقاومت به خراش محصول نهایی تأثیرگذار هستند. برای هر محصول نهایی با توجه به کاربرد آن فرمولاسیون مخصوصی ایجاد شده است که به طور کلی برای هر سازنده خودرو یا تامینکننده قطعات متفاوت است. در نتیجه در آمیزههای PP مورد استفاده در صنعت خودرو مواد مختلفی استفاده میشود بنابراین افزودنیهای ضدخش میبایست با آنها سازگار باشند. بنابراین افزودنی ضد خشی که مناسب برای مصرف در صنعت خودرو باشد نباید محدودیتی در انتخاب موادی که برای تنظیم خواص مکانیکی نظیر سختی، قابلیت ارتجاعی، ضریب انبساط حرارتی خطی، مقاومت ضربه در دمای پایین و البته قیمت ایجاد کند. طی سالیان اخیر پلاستیک با سطح ساده مورد استفاده در صندلی خودرو با قطعات پلاستیکی با سطح دانهدار جایگزین شده است که نه تنها موجب شده که ظاهر دلپذیرتری داشته باشد بلکه به مراتب احساس بهتری القا میکند.

در شکل 2 یک سطح دانهدار معمول که مربوط به خودروسازان اروپایی و آمریکایی است و به طور گسترده در مصارف داخلی کاربرد دارد را نشان میدهد.

همانطور که اجزا فرمولاسین بر مقاومت به خراش تأثیرگذارند ماهیت سطح نیز تأثیر قابل ملاحظهای بر آن دارد. یک سطح ساده یا صاف نسبت به یک سطح دانهدار کمتر در معرض آسیب قرار دارد. بنا به ملاحظاتی طراحی و همچینی مزایای که بدان اشاره شد سطوح دانهدار بیشتر مورد اقبال مصرفکنندگان قرار گرفتهاند و انتظار میرود که در آینده نقشی حتی پررنگتر داشته باشند. به دلیل اهمیت سطوح دانهدار و همچنین به دلیل حساسیت در برابر خراش، Evonik تلاشش را بر تحقیقات بر روی مقاومت به خراش قطعات مورد استفاده در صنعت خودرو که دارای این نوع از سطح هستند متمرکز کرده است.

یک آمیزه پلی اولفینی معمول برای مصارف داخلی خودرو به شرح زیر است:

کوپلیمر PP (به همراه TPO) |

48%- 78% |

مستربچ رنگی |

2%- 5% |

تالک |

15%- 40% |

دیگر افزودنیها (به طور مثال آنتیاکسیدان، پایدارکننده UV، استئارات کلسیم |

1% |

تأثیر تالک

همانطور که پیشتر اشاره شد فیلر نقش بسیار مهمی در میزان مقاومت به خراش بازی میکند.

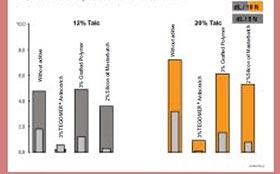

شکل 3 این نکته را برای آمیزهای از پلیپروپلین و تالک که در آن از فناوریهای مختلف افزودنی استفاده شده نشان میدهد.

تالک مورد استفاده دارای اندازه ذرات 3.0 میکرومتر و مقدار آن از 12% تا 20% است. این آمیزهها برای مصارف داخلی نظیر پنل در و داشبورد معمول هستند. TEGOMER ® AntiScratch 100 بسیار بهتر از افزدونیهایی که به طور گسترده در این صنعت کاربرد دارند، سطح را در برابر خراش محافظت میکند. کاملا واضح است که جلوگیری از رخ دادن خراش با افزایش نیروی وارده دشوارتر میشود. نتایج حاصل از اعمال نیروی 5 نیوتن تفاوت چندانی میان آمیزهها نشان نمیدهد ولی هنگامی که نیرو به 10 نیوتن افزایش پیدا میکند تفاوت آشکاری میان آمیزهها مشاهده میشود. به همین دلیل است که در خودرو سازی از نتایج حاصل از دستگاه Erichson و با نیروی 10 نیوتن به عنوان تاییدیه استفاده میشود. بر این اساس 10 نیوتن برای ارزیابی تفاوت میان اجزای فرمولاسیون هنگام توسعه یک فرمولاسیون جدید مورد استفاده قرار میگرد. نوع تالک مورد استفاده با توجه به ملاحظاتی نظیر میزان براقیت و یا تأثیر بر خواص مکانیکی آمیزه انتخاب میشود و تأثیر بسیار مهمی بر میزان مقاومت به خراش نهایی خواهد داشت. مقادیر d50 و top cut تالک مشخصههای معمولی هستند که به آمیزهساز اجازه میدهند تا به تنظیم خواص نهایی آمیزه مطابق با نیاز خاصی در صنعت بپردازد.

شکل 4 و 5 نتایج حاصل از اعمال نیروی 10 نیوتن و مقادیر delta L* برای آمیزهای شامل کوپلیمر و 18% تالک را نشان میدهد.

بررسی تفاوت میان سطح K31 و K09 نشاندهنده تأثیر انتخاب طراح را به عنوان یک عامل نشان میدهد. اگر چه TEGOMER ® AntiScratch 100 افزایش مطلوبی در مقاومت به خراش از خود نشان میدهد که از نحوه عملکرد آمیزه بدون این افزودنی مستقل میباشد.

مقاومت بلند مدت

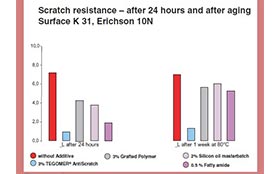

مقاومت در برابر خراش آنی و به طور خاص بعد از 24 ساعت به شدت وابسته به تولیدکننده و خط تولید است. که از اهمیت به سزایی در میزان مقاومت دائمی محصول نهایی دارد. که این مورد معمولاً با انجام یک تست پیرسازی که به صورت قرار دادن محصول در دمای 70 الی 80 درجه سلسیوس به مدت یک هفته مورد آزمون قرار میگیرد.

شکل 6 رفتار فناوریهای مختلف پس از پیرسازی را نشان میدهد.

جدول 1: فناوری افزودنی که به منظور مقاومت در برابر خراش مورد استفاده قرار گرفتهاند

TEGOMER ® AntiScratch 100 |

آمیدها |

مستربچ روغن سیلیکون |

پلیمر پیوندی |

|

خراش 1روز/RT |

++ |

++ |

++ |

(+) |

خراش 7روز در 80 |

++ |

0 |

(+) |

(+) |

مهاجرت |

ندارن |

به شدت |

دارد |

جزئی |

رنگ پذیری |

امکانپذیر |

محدود |

معمولاً مشاهده نمیشود |

محدود |

بو |

ندارد |

دارد |

ندارد |

جزئی |

مقاومت ضربه به صورت ناچدار |

+ |

0 |

0 |

0 |

استفاده در هنگام آمیزهسازی |

+ |

+ |

+ |

+ |

استفاده در فرآیند قالبگیری |

++ |

0 |

– |

0 یا – |

مقدار اضافه شده (%) |

4-2 |

2-0.5 |

4-2 |

بیش از 3 |