چرا طول پیچ یک دستگاه گرانول ساز بسیار مهم می باشد؟

وظیفه این پیچ دستگاه گرانول ساز گرفتن مواد اولیه, ذوب و فشردن و پمپاژ کردن آنها است. بنابر این اگر طول مناسبی نداشته باشد, نمی تواند این وظایف را بدرستی انجام دهد و مواد را همگن و به اصطلاح یک دست نماید.

منظور از داشتن طول مناسب طول پیچی است که درون دستگاه گرانولساز وجود دارد که این وظیفه را انجام می دهد. این پیچ باید از طول و قطر مناسبی برخوردار باشد.

اجزاء یک دستگاه گرانول ساز عبارتند از:

قیف تغذیه: که محل قرار گرفتن خوراک یا آمیزه پلیمری (hopper) است.

بشکه (barrel): پیچ, در مرکز و در جهت طول آن قرار دارد و المان های حرارتی و سرمایشی, نزدیک سطح داخلی تعبیه شده اند تا حرارت مورد نیاز را برای ذوب مواد تامین کنند.

پیچ(screw) : وظیفه حرکت دادن و گرم کردن گرانول ها را دارد.حرکت و متراکم ساختن آنها در عین تماس با سطح داغ بشکه, مواد را ذوب می کند و سپس مذاب پلیمری را از دای (die) عبور می دهد.

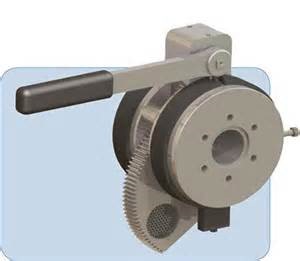

موتور و جعبه دنده: برای به چرخش در آوردن پیچ با دور بهینه به منظور رسیدن به تولید حداکثر.

صفحه مدور مشبک صافی: جهت تصفیه سیال مذاب و ایجاد فشار معکوس (back pressure) از آن استفاده می شود.

دای (die): شکل نهایی محصول را تعیین می کند. در حقیقت نقش قالب را در فرایند اکستروژن دارد.

ترموکوپل ها: شیر های تنظیم فشار هستند که برای کنترل حرارت, فشار و سرعت چرخش پیچ واقع می گردند.

واحد L/D : طول یک پیچ نسبت به قطر آنرا L/D می گویند که می بایست بین 15 تا 30 باشد.برای هر ماده این مشخصات پیچ متفاوت می باشد. برای مثال اگر گرانول سازی برای پی وی سی باشد نمی توان با آن پلی اتیلن یا پلی پروپیلن یا پ.پ تولید کرد.

یک دستگاه گرانول ساز باید حداقل چند زون حرارتی داشته باشد؟

به علت ایجاد حرارت در این دستگاه می بایست از کنترل دمایی مناسبی برخوردار باشد لذا حداقل باید بتواند کنترل دما روی 5 ناحیه داشته باشد قسمت قیف,روی سه ناحیه پیچ حرارتی و قسمت دای .

جنس این پیچ نیز حائز اهمیت است. لذا باید ضد خوردگی باشد. پیچ دستگاه گرانترین قسمت دستگاه است بنابراین باید از جنس ضد خوردگی باشد تا طول عمر بیشتری داشته باشد.پلاستیکها باعث خوردگی نمی شوند ولی زمانی که ذوب می شوند و به دمای 240-250 درجه سانتیگراد می رسند,در مجاورت مداوم با پیچ باعث ایجاد خوردگی می گردند. پس می بایست جنس آن از فولاد ضد خوردگی باشد. نظیر .VCN

هنگام خروج مذاب از قسمت دای یا کلگی از درون فیلتر یا صافی عبور می کند. وجود این فیلتر در هنگام استفاده از مواد بازیافتی الزامی است. زیرا باعث گرفتن ناخالصی ها از مذاب پلیمری و افزایش کیفیت گرانول تولید شده می گردد. فیلتر یا صافی یا توری بر روی دای قرار دارد.

بر روی قسمت کلگی یا دای حتما دستگاه می بایست از دو یا سه فیلتر یا صافی استفاده گردد. در شکل زیر قسمت مستطیل شکل که مواد از آن خارج می گردد .دای نامیده می شود که صافی روی آن تعبیه می گردد.

· معمولا منافذ این فیلتر ها هنگام خروج مذاب پلیمری مسدود می گردند, بنابر این نیاز به تعویض صافی یا فیلتر یا توری دارند.

· نحوه تعویض این فیلتر می تواند دستی یا اتوماتیک انجام شود که در هر صورت نیاز به توقف دستگاه دارد. یعنی می بایست دستگاه خاموش گردد,فیلتر از محل خود برداشته شده و پس از تمیز کردن مجددا در محل خود قرار گیرد.

· اگر تعویض فیلتر بصورت خشابی باشد در صورت مسدود شدن توری اول توری دوم بصورت دستی جایگزین توری اول می گردد.

· نوع دیگری تعویض فیلتر یا صافی وجود دارد که بدون قطع شدن رشته تعویض انجام می گردد که نسبت به دو مدل قبلی پیشرفته تر می باشد از مزیت آن عدم خاموش شدن دستگاه و قطع نشدن رشته ها می باشد

· نحوه خنک شدن به چند روش می باشد. یکی با هوا و دیگری با آب.

· این رشته ها باید توسط کاتری بریده شوند که نحوه بریده شدن آن ها نیز از عوامل دیگر است که بر روی کیفیت آن تاثیر می گذارد. برای مثال کاتر آسیابی یا خورشیدی که از انواع کاتر ها یا برش گرهایی هستند که برای بریدن رشته استفاده می گردند.

· گرانول ساز رشته ای زیر آبی در این نوع گرانول ساز رشته های مذاب وارد آب شده و بوسیله تیغه بریده می شوند.

· رشته ها به صورت گرد یا عدسی و یا استوانه ای بریده می شوند.

گرانول ها پس از بریده شدن با نیروی گریز از مرکز به پوسته ای که در اطراف آن می چرخد برخورد می کند و سرد می شود.

دانلود رایگان وبینار چگونه گرانول پر فروش صادراتی تولید نماییم؟