چندی پیش شخصی با شرکت تماس گرفت و درخواست مشاوره داشت ظاهرا ایشان یک نوع پلاستیک ضایعاتی از دسته پلی اتیلن را با پودر کربنات در داخل وان با بیل مخلوط می نمودند و سپس این مخلوط را در داخل اکسترودر گرانول ساز ریخته ولی گرانول نهایی پوسته پوسته و ناهمگونی تولید می شده است.

چندی پیش شخصی با شرکت تماس گرفت و درخواست مشاوره داشت ظاهرا ایشان یک نوع پلاستیک ضایعاتی از دسته پلی اتیلن را با پودر کربنات در داخل وان با بیل مخلوط می نمودند و سپس این مخلوط را در داخل اکسترودر گرانول ساز ریخته ولی گرانول نهایی پوسته پوسته و ناهمگونی تولید می شده است.

واقعا به نظر شما می شود با این شرایط که عرض کردم می توان محصول خوبی تولید کرد؟ یا آلیاژ سازی کرد؟یا پلیمر نهایی خواص خوبی خواهد داشت؟

در مقدمه لازم به یادآوری است که از دهه ۶۰-۷۰ میلادی مونومر جدیدی سنتز نشد و بنابراین برای برطرف شدن این موضوع از ترکیب پلیمرها با یکدیگر استفاده شد.

هدف از آلیاژ سازی:

- ارزان کردن ترکیب نهایی

- ایجاد خواص جدید

- برطرف نمودن یک نقیصه و اشکال

- افزودن افزودنی

برای مثال افرادی که از پلاستیک های بادی استفاده می کنند از پلی اتیلن نوع نایلون برای نرم کردن گرانول نهایی استفاده می کنند و یا افرادی که نایلون تولید می کنند از پلی اتیلن بادی برای به اصطلاح سفت کردن گرانول نهایی استفاده می کنند.

مثال دیگر: افزودن گرانول مستربچ به پلیمر پایه نیز یک نوع مخلوط کردن است.

های ایمپکت مثال علمی آلیاژ سازی:

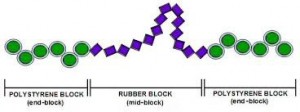

های ایمپکت مثال دیگر از این نوع ترکیبات است. پلی استایرن مقاوم به ضربه HIPS یا های ایمپکت. پلیمرهایی که در این مخلوط شرکت می کنند دارای خواص بسیار متفاوتی می باشند. یکی پلاستیک و دیگری لاستیک می باشد. خود پلی استایرن جزء پلیمرهای شیشه ای و شکننده می باشد که برای برطرف شدن شکنندگی آن با توجه به نیاز و کاربرد نهایی با یک پلیمر لاستیکی به نام استایرن بوتادین مخلوط شده و ماده ای با مقاومت و انعطاف پذیری مناسب ایجاد می کنند. بنابراین همانطور که ملاحظه می فرمایید از مخلوط کردن لاستیک با یک پلاستیک برای ایجاد خاصیت انعطاف پذیری استفاده شده است ولی شرایط و نحوه ترکیب کردن باید به درستی انجام شود تا نتیجه نهایی یعنی ایجاد پلاستیک همگون باشد.

از نظر لغوی ، آلیاژهای چندتایی دقیقا همان چیزی است که در پلی (استایرن) فشرده مشاهده می شود، یعنی ذرات پراکنده لاستیکی در زمینه ای از ماده شیشه ای. این نوع آرایش سبب بهبود خواص مکانیکی می شود. در حقیقت در این آلیاژ با وارد کردن فاز لاستیکی موجب تاخیر در ترک خوردن و شکستن پلی استایرن گشته ایم. در پلیمرهای شیشه ای بدون پرکن لاستیکی ، شکستگی بلافاصله پس از ترک خوردن صورت می گیرد ولی در این مخلوط ها شکستگی پس از ترک خوردن ، با گذشت زمان اتفاق خواهد افتاد. دلیل وقوع این پدیده بزرگ بودن ذرات لاستیکی و ایجاد اتصال در زمینه شیشه ای است و توانایی تحمل بار در این ماده ایجاد می شود.

تفاوت آلیاژسازی با کوپلیمریزاسیون چیست؟

آلیاژ سازی در واقع یک ترکیب فیزیکی است ولی کوپلیمریزاسیون یک ترکیب شیمیایی است.

آلیاژ را می توان با مخلوط دو یا چند پلیمر بدست آورد. دراین حالت نسبت مواد افزوده شده در اختیار فردی است که مخلوط را می سازد. در واقع بین دو یا چند جزئ ترکیب فیزیکی انجام می شود.

در حالیکه در فرایند کوپلیمریزاسیون دو نوع مونومر با ماهیت های مختلف وارد واکنش شیمیایی می گردند و محصول بدست آمده را کوپلیمریزاسیون می گویند مانند تسبیحی که دانه های تشکیل دهنده آن از دورنگ تشکیل شده است.

بنابراین کوپلیمریزاسیون یک سنتز و کار پتروشیمیایی می باشد. البته در مثال فوق HIPS نیز جزء تولیدات پتروشیمی است.

مثال یک محصول حاصل از کوپلیمریزاسیون EVA است. نام علمی آن پلی ( اتیلن – وینیل استات) است. این پلاستیک گرمانرم از خود رفتار لاستیکی نشان می دهد ولی شبیه به پی وی سی نرم است و حاصل کوپلیمریزاسیون نامنظم دو مونومر اتیلن و وینیل استات است. در صورت تغییر درصد مونومرها خواص پلیمر نهایی تغییر خواهد کرد.

برای مثال اگر وینیل استات بین ۳۰ تا ۶۰ درصد باشد. حالت لاستیکی در کوپلیمر ایجاد می شود و جزء دسته الاستومرها قرار می گیرد. اگر وینیل استات به ۴۵ % برسد حالت لاستیک ایجاد می شود.

آیا با توجه به سهولت آلیاژسازی نسبت به پلیمریزاسیون, می توان تمام پلیمرها را با هم آلیاژ سازی نمود؟

در جواب این سوال باید گفت اختلاط همه پلیمرها با یکدیگر امکان پذیر نیست. برای مثال نمی توان های ایمپکت را با پلی اتیلن مخلوط کرد. پی وس سی را نمی توان با پلی پروپیلن یا همان پ.پ مخلوط کرد.

ولی در کوپلیمریزاسیون حتی اگر دو مونومر ناهمگون باشند می توان آن ها را بوسیله پیوند شیمیایی که بین آن ها برقرار می گردد و از طریق واسطه هایی حفظ کرد.

برای مثال پی وی سی یک پلیمر آبگریز است در حالیکه هیدروکسی اتیل متاکریلات پلیمر آب دوست می باشد که با روش کوپلیمریزاسیون می توان این دو مونومر را به هم پیوند داد.

انواع آلیاژ سازی :

می تواند حجمی یا وزنی باشد.

برخی مخلوط کردن قبل از ورود به اکسترودر می باشد و برخی در حین اکسترود کردن. نکته ای که در آلیاژ سازی وجود دارد:

- انتخاب نوع مواد

- نسبت ترکیب آن ها

- وسیله و دستگاه مورد نظر برای این موضوع

برخی مخلوط کردن ها اصطلاحا” سرد و برخی گرم گفته می شود.

اصطلاح سرد و گرم به زمانی گفته می شود که برای مثال برای مخلوط کردن پودر به پلاستیک نیاز به حرارت دادن می باشد.

اصطلاح سرد نیز زمانی گفته می شود که نیاز به حرارات دادن نمی باشد.

میکسر آرام گرد

دستگاه فوق مثالی از مخلوط کردن همراه با حرارات است.

از دستگاه فوق قبل از اکسترود کردن استفاده می گردد. پودر و پلاستیک پایه و سایر افزودنی ها در این میکسر ریخته شده با دادن حرارات و هم زدن مخلوط یکنواخت و همگنی بدست می آید سپس این مخلوط به داخل اکسترودر ریخته می شود.

برای پی وی سی به دلیل استفاده بیشتر از مواد افزودنی حرارت و همزدن بیشتر است. دستگاه مورد نیاز برای این موضوع توربو میکسر نامیده می شود.

در مقاله بعدی بیشتر در مورد آلیاژسازی و دستگاه های مربوطه صحبت می کنیم.

منابع : www.polymeresabz.com/ کتاب شیمی پلیمر نیکلسون/ تجارب شخصی

مولف: مهندس فاطمه ارشادی