آیا بوسیله اکسترودر تک پیچه می توان آمیزه سازی کرد؟

از فرآیند اكستروژن برای انجام عمل اختلاط و آمیزه سازی اجزاء فرمولاسیون پلاستیكها میتوان استفاده كرد،

همچنین برای مخلوط كردن مواد ضایعاتی آسیابی و تازه نیز امکان بهرهمندی از این روش وجود دارد.

پلیمر ذوب و مخلوط شده را پس از اکسترود،

به وسیله دستگاه گرانولساز، و یا بلافاصله پس از خروج از دای،

توسط تیغچههایی بریده، به دانههایی با ابعاد مورد نیاز تبدیل می کنند.

توصیه می شود شرکتهای بازیافت با تفکیک بهتر و دقیقتر،

و اضافه کردن مواد افزودنی لازم به پایه پلیمری پلاستیک مانند پایدارکننده اکسیداسیونی،

جاذب اشعه فرابنفش و مستربچ رنگ مناسب، و اندازه گیری شاخص جریان مذاب (MFI) همچنین مشخص کردن فرآیند قالبگیری که این محصول برای آن مناسبتر است،

مانند روشهای معمول تزریقی، اكستروژن، دمشی، چرخشی و . . . . و با درج این مشخصات فنی روی کیسه این مواد،

در بازار رقابت امروز نام شرکت تولیدی خود را ارتقاء بخشنn

و جنس مرغوبتری را به دست کارگاههای مصرفکننده گرانولهای خود برسانند.

اكثر اكسترودرهای فعال جهان اکسترودر تک پیچه ، برخی دیگر دو، و بعضاً نیز چهار يا پیچ دارند.

از ویژگیهای مهم اكسترودرهای چند پیچی میتوان به قابلیت خوب اختلاط مواد و آمیزه سازی آنها اشاره نمود،

شركتهایی كه آمیزهسازی مواد پلاستیكی را انجام میدهند،

اغلب از فناوری اختلاط مواد به روش استفاده از اكسترودرهای دارای پیچ دوقلو استفاده میكنند

ضمن آنكه راندمان اكسترود یك دستگاه دو پیچی در مقایسه با یك پیچی سه برابر آن است،

قیمت بالای این دستگاهها عاملی بوده تا از گسترش سریع آنها در مراكز تولیدی ممانعت به عمل آید .

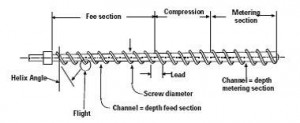

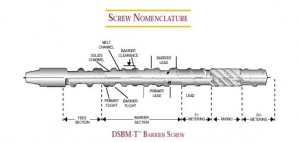

مهمترین بخش اكسترودر پیچ آن است، كه اصطلاحاً از آن به نام قلب اكسترودر یاد می شود.

وظیفه پیچ حركت دادن، نرم كردن، متراكم ساختن پودر یا گرانولهای ورودی،

در عین حال، در تماس شدید قرار دادن مواد با سطح داغ بشكه كه باعث ذوب پلاستیك می شود،

و بالاخره حركت مذاب پلیمری و عبور آن از داخل کلگی[1] است.

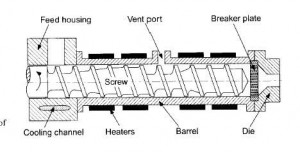

فرآیند اكستروژن با تغذیه پیچ در اولین بخش از آن در محل ذخیره خوراک آغاز میشود،

عمق پیچهای معمولی در مسیر طول آن متفاوت است و هر قدر به انتهای پیچ نزدیك شویم از عمق آن كاسته میشود.

اولین بخش پیچ منطقه تغذیه[2] عمیقترین قسمت آن نیز هست تا همواره مقداری از گرانول وارد شده،

با حرکت آرام خود ذخیره كافی خوراک در اختيار آن قرار دهد تا از گرسنه ماندن پیچ جلوگیری نماید.

در دومین بخش از پیچ، گرانولهای پلیمری به شدت فشرده و ذوب میشوند به این ناحیه منطقه فشردگی [3] میگویند.

عمق كانال در این بخش كمتر از قسمت تغذیه است و همین امر سبب می شود،

از طرف پیچ فشار شدیدتری به پلیمر وارد شده و بالطّبع حجم مواد مذاب نیز در این قسمت کمتر از حجم گرانولهای وارد به منطقه تغذیه می باشد.

در بخش سوم پیچ عملیات پمپاژ مذاب پلیمری به داخل صافی و سپس دای صورت میگیرد به این قسمت پایانی و مهم پیچ منطقه سنجش [4] میگویند،

عمق كانال در این ناحیه كمترین مقدار در كل طول پیچ است .

شكل (2) پمپ پليمر مذاب در ناحيه سنجش پيچ

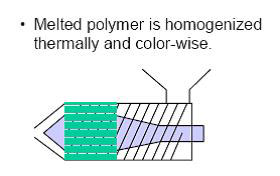

در تصویر شماره (2) پلاستيك مذاب پس از برخورد به صفحه فولادی، مدور و سوراخ سوراخ صافی، بخش عمدهای از آن عبور میكند

لاكن دبی مذاب وارد شده به پشت صافی بيشتر از مقدار عبوری از آن است در نتيجه بخشی كه امكان خروج از صافی را نيافته در برابر ورود مذاب جديد مقاومت كرده

و نيرويی بنام (Back pressure) را بهوجود می آورد، اين نيرو جريان مغشوشی را به سمت عقب ایجاد می کند كه مزايا و معايبی را در بر دارد.

بررسی نقاط مثبت و منفی نيروی فشار معکوس یا به سمت عقب:

1 – موجب اختلاط بهتر مواد شركت كننده در آميزه پلاستيك می شود، در واقع همین نیرو سبب شهرت یافتن اکسترودر تک پیچه به عنوان مخلوط کن می شود.

2 – راندمان اكسترودر را كاهش میدهد.

عبور مذاب پليمری از داخل دای دستگاه نيز متناسب با طول، زوايا و جنس آن با اصطكاك و مقاومتهايی همراه است كه تاثيرات آن موجب افزايش Back pressure میشود

بنابراين طراحی دای در افزايش راندمان اكسترودر از اهميت بسيار برخوردار است.

تجربه نشان میدهد که بسیاری از اکسترودر تک پیچه فرآیند آمیزه سازی با کیفیت مطلوب انجام نمی دهند این ضعف را در افزودن مستربچ می توان بهتر احساس کرد زیرا رنگ به صورت یکدست تقسیم نمی شود، با ذوب و اکسترود مجدد نیز این مشکل حل نمی شود، تنها هزینه ی اکسترود مجدد را تحمیل میکند و پلاستیک نیز دچار کهنه گی، کاهش شفافیت و قهوهای کمرنگ می گردد.

اگر خروجی اکسترودر یک پیچه را ببندیم دستگاه به یک میکسر تبدیل می شود، بنابراین نباید از اکسترودرهای یک پیچه انتظار یک مخلوط کن موفق را داشت.

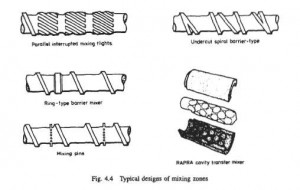

برای اینکه کارایی اکسترودرهای یک پیچه را در زمینه اختلاط افزایش دهند، با افزایش L/d پیچ، بخشی از طول آن را به یک یا چند ناحیه قسمت اختلاط اختصاص می دهند، این ناحیه را با طرح و اشکال مختلفی می سازند که هفت مورد از آنها در شکل (3) نشان داده شده است.

شکل (3) طرحها و اشکال مختلفی از ناحیهی اختلاط پیچ اکسترودر

البته همانطور که گفته شد گرانول ساز دو پیچه برای اختلاط مناسب تر است ولی به دلیل قیمت بالای دوپیچه ها با تغییراتی در طراحی اکسترودر تک پیچه نیز برخی موارد را می توان با تک پیچه ها آمیزه سازی انجام داد.

تالیف : مهندس سعید نعمتی

تهیه و تنظیم از تیم پلیمرسبز

[is_logged_in]

برای دانلود مقاله به صورت pdf کلیک نمایید.

برای دریافت مقاله به صورت فایل pdf لطفا نام و ایمیل خودرا در فرم زیر وارد نمایید تا برای شما پیامک شود

[/is_logged_in]

[is_guest]

برای دریافت مقاله به صورت فایل pdf لطفا نام و ایمیل خودرا در فرم زیر وارد نمایید تا برای شما پیامک شود و یا اگر عضو سایت هستید وارد شوید و یا ثبت نام نمایید باتشکر.

[/is_guest]

لطفا کمی صبر کنید

لطفا کمی صبر کنید

دوره حضوری مستر گرانول و کامپاند صادراتی

قیمت اصلی 33,900,000 تومان بود.24,900,000 تومانقیمت فعلی 24,900,000 تومان است.

افزودن به سبد خرید

دوره حضوری مستر گرانول و کامپاند صادراتی

قیمت اصلی 33,900,000 تومان بود.24,900,000 تومانقیمت فعلی 24,900,000 تومان است. افزودن به سبد خرید

[ratings]